一种预埋槽道安装方法及施工设备与流程

1.本技术涉及预埋槽道施工的技术领域,尤其是涉及一种预埋槽道安装方法及施工设备。

背景技术:

2.预埋槽道为高速铁路建设中支撑接触网的零部件,用于高速铁路的隧道工程。槽道以预埋方式浇入混凝土中,用于接触网、通信信号及电力设备固定。

3.相关技术中,预埋槽道往往被预制成一组弧形杆,一组弧形杆包括两段弧形杆,在高速铁路隧道中安装预埋槽道时,首先在衬砌模板上开设孔洞,然后将两段弧形杆依次安装至孔洞中,从而使得两段弧形杆拼接组成一段预埋槽道。

4.针对上述的相关技术,发明人认为存在以下缺陷:在向孔洞中依次安装两段弧形杆时,工作人员仅凭经验调整两段弧形杆的位置和角度,从而在多组弧形杆拼接成多个预埋槽道时,可能会使得多个预埋槽道形状不同,从而可能会降低预埋槽道的安装质量。

技术实现要素:

5.为了提高预埋槽道的安装质量,一方面,本技术提供一种预埋槽道安装方法。

6.本技术提供的一种预埋槽道安装方法采用如下的技术方案:一种预埋槽道安装方法,包括以下步骤:步骤一:衬砌模板开孔,测量人员根据设计预埋槽道的位置开出样孔,然后操作人员依据设计方案在衬砌模板上切割,使得衬砌模板上开设出安装孔;步骤二:利用预埋槽道安装施工设备进行槽道拼装,s01:根据设计图纸设计第一支撑板、第二支撑板以及第三支撑板的尺寸,然后将第一支撑板、第二支撑板以及第三支撑板均安装在支撑座上;s02:将组成一段预埋槽道的其中一个弧形杆放置在支撑座上,使得第一容纳槽的内壁和第二容纳槽的内壁均能够与弧形杆相贴合;s03:利用第一抵紧机构、第二抵紧机构以及限位机构固定弧形杆的位置;s04:将另一个弧形杆放置在支撑座上,使得另一个弧形杆与第三容纳槽的内壁相贴合;s05:将两个弧形杆焊接组成一段预埋槽道;步骤三:将拼接完成的预埋槽道移动至衬砌模板处,将预埋槽道通过安装孔焊接在衬砌结构筋上;步骤四:将拼接完成的预埋槽道与二衬环向接地钢筋焊接;步骤五:进行衬砌浇筑,浇筑完成后进行脱模。

7.另一方面,本技术提供一种预埋槽道安装施工设备。

8.一种预埋槽道安装施工设备,包括支撑座、第一支撑板、第二支撑板以及第三支撑板,所述第一支撑板、所述第二支撑板以及所述第三支撑板均安装于所述支撑座上;

所述第一支撑板上开设有第一容纳槽,所述第二支撑板上开设有第二容纳槽,所述第三支撑板上开设有第三容纳槽,所述第一容纳槽的内壁和所述第二容纳槽的内壁均能够与一组弧形杆的其中一个相贴合,所述第三容纳槽的内壁能够与一组弧形杆中的另一个相贴合;所述支撑座上设置有用于抵紧弧形杆的第一抵紧机构;所述支撑座上设置有用于将弧形杆抵紧在所述第二支撑板上的第二抵紧机构;所述支撑座上设置有用于固定弧形杆的限位机构。

9.通过采用上述技术方案,为了提高预埋槽道的安装质量,首先使得支撑座水平放置在地面上,然后利用第一抵紧机构使得一组弧形杆中的其中一个弧形杆在支撑座上的高度和角度相对固定,在限位机构的作用下,能够降低弧形杆过量移动的可能性;接着利用第二抵紧机构,使得弧形杆能够与第二容纳槽的内壁相抵紧,降低弧形杆与第二支撑板产生相对位移的可能性;从而在其中一个弧形杆与另一个弧形杆焊接时,能够使得焊接后形成的预埋槽道的弯曲程度和形状相对固定,进而能够使得多个预埋槽道的弯曲程度和形状相同,进而能够达到提高预埋槽道的安装质量的目的。

10.优选的,所述第一抵紧机构包括抵紧板、推动杆以及第一弹簧,所述抵紧板与所述支撑座滑动连接,所述推动杆与所述抵紧板固定连接;所述第一弹簧的一端与所述抵紧板固定连接,所述第一弹簧的另一端与所述支撑座固定连接;所述支撑座上设置有用于驱动所述推动杆移动的第一驱动组件。

11.通过采用上述技术方案,为了能够抵紧弧形杆,在将弧形杆放置在支撑座上后,利用第一驱动组件驱动推动杆移动,推动杆移动带动抵紧板移动,抵紧板移动使得弧形杆与抵紧板相抵紧,此时第一弹簧被压缩,从而能够使得弧形杆被抵紧;在第一弹簧的弹力作用下,能够便于抵紧板的复位。

12.优选的,所述第一驱动组件包括第一齿轮和第一齿条,所述第一齿轮转动安装在所述支撑座上,所述第一齿条与所述支撑座滑动连接,所述第一齿轮与所述第一齿条相啮合;所述推动杆上设置有斜面,所述推动杆的斜面从远离所述支撑座的一端到靠近所述支撑座的一端倾斜向下设置;所述第一齿条上设置有斜面,所述第一齿条的斜面能够与所述推动杆的斜面相贴合;所述支撑座上设置有用于驱动所述第一齿轮转动的第二驱动组件。

13.通过采用上述技术方案,为了能够驱动推动杆移动,首先利用第二驱动组件驱动第一齿轮转动,第一齿轮转动驱动第一齿条移动,在第一齿条的斜面和推动杆的斜面作用下,第一齿条能够推动推动杆移动,从而能够达到驱动推动杆移动的目的。

14.优选的,所述第二驱动组件包括第一传动轮、第二传动轮以及传动带,所述第一传动轮和所述第二传动轮均转动安装在所述支撑座上,所述第一传动轮与所述第二传动轮均与所述传动带相配合;所述第一传动轮与所述第一齿轮固定连接,所述第二传动轮上固定连接有第二齿

轮;所述支撑座上设置有用于驱动所述第二齿轮转动的第三驱动组件。

15.通过采用上述技术方案,为了能够驱动第一齿轮转动,首先利用第三驱动组件驱动第二齿轮转动,第二齿轮转动带动第二传动轮转动,第二传动轮转动驱动传动带移动,传动带移动驱动第一传动轮转动,第一传动轮转动带动第一齿轮转动,从而能够达到驱动第一齿轮转动的目的。

16.优选的,所述第三驱动组件包括推动板、第二弹簧以及第二齿条,所述推动板与所述第二容纳槽的内壁滑动连接,所述第二弹簧的一端与所述推动板固定连接,所述第二弹簧的另一端与所述第二容纳槽的内壁固定连接;所述第二齿条与所述支撑座滑动连接,所述第二齿条与所述第二支撑板滑动连接;所述第二齿条与所述推动板固定连接,所述第二齿条与所述第二齿轮相啮合。

17.通过采用上述技术方案,为了能够驱动第二齿轮转动,当弧形杆进入第二容纳槽时,在弧形杆的重力作用下,推动板移动,此时第二弹簧被压缩;推动板移动带动第二齿条移动,第二齿条移动驱动第二齿轮转动,从而能够在将弧形杆放置在支撑座上时,达到驱动第二齿轮转动的目的。

18.优选的,所述第二抵紧机构包括转动辊和转动杆,所述支撑座上固定连接有固定板,所述转动杆的一端与所述固定板转动连接,所述转动杆的另一端与所述转动辊转动连接;所述转动辊能够与弧形杆相贴合;所述固定板上设置有用于驱动所述转动杆转动的第四驱动组件。

19.通过采用上述技术方案,在将弧形杆放置在支撑座上后,转动辊能够与弧形杆相贴合,首先利用第四驱动组件驱动转动杆转动,转动杆转动带动转动辊移动,从而使得转动辊相对于弧形杆产生滚动,在转动辊与弧形杆的相互作用力下,能够使得弧形杆与第二容纳槽的内壁相抵紧。

20.优选的,所述第四驱动组件包括第四齿轮、第四齿条以及滑动条,所述第四齿轮转动安装在所述固定板上,所述第四齿条与所述滑动条固定连接,所述滑动条与所述固定板滑动连接;所述支撑座上设置有用于驱动所述滑动条移动的第五驱动组件。

21.通过采用上述技术方案,为了能够驱动转动杆转动,首先利用第五驱动组件驱动滑动条移动,滑动条移动带动第四齿条移动,第四齿条移动驱动第四齿轮转动,第四齿轮转动带动转动杆转动,从而达到驱动转动杆转动的目的。

22.优选的,所述第五驱动组件包括第五齿轮和第五齿条,所述第五齿轮与所述支撑座转动连接,所述第五齿条与所述滑动条固定连接;所述第五齿轮与所述第二传动轮固定连接,所述第五齿条与所述第五齿轮相啮合。

23.通过采用上述技术方案,为了能够驱动滑动条移动,在将弧形杆放置在支撑座上后,第二传动轮转动带动第五齿轮转动,第五齿轮转动驱动第五齿条移动,第五齿条移动带动滑动条移动,从而能够在弧形杆放置在支撑座上时,达到驱动滑动条移动的目的。

24.优选的,所述限位机构包括连接杆和弧形片,所述连接杆的一端与所述第二支撑板固定连接,所述连接杆的另一端与所述弧形片固定连接,所述弧形片能够与弧形杆相贴合。

25.通过采用上述技术方案,在抵紧板推动弧形杆至合适的位置的过程中,弧形片与弧形杆滑动连接,当弧形杆移动至合适的位置时,弧形片与弧形杆相贴合,从而使得弧形片与弧形杆相抵紧,进而能够降低弧形杆过量移动的可能性。

26.综上所述,本技术包括以下至少一种有益技术效果:1、为了提高预埋槽道的安装质量,首先使得支撑座水平放置在地面上,然后利用第一抵紧机构使得一组弧形杆中的其中一个弧形杆在支撑座上的高度和角度相对固定,在限位机构的作用下,能够降低弧形杆过量移动的可能性;接着利用第二抵紧机构,使得弧形杆能够与第二容纳槽的内壁相抵紧,降低弧形杆与第二支撑板产生相对位移的可能性;从而在其中一个弧形杆与另一个弧形杆焊接时,能够使得焊接后形成的预埋槽道的弯曲程度和形状相对固定,进而能够使得多个预埋槽道的弯曲程度和形状相同,进而能够达到提高预埋槽道的安装质量的目的;2、为了能够抵紧弧形杆,在将弧形杆放置在支撑座上后,利用第一驱动组件驱动推动杆移动,推动杆移动带动抵紧板移动,抵紧板移动使得弧形杆与抵紧板相抵紧,此时第一弹簧被压缩,从而能够使得弧形杆被抵紧;在第一弹簧的弹力作用下,能够便于抵紧板的复位;3、在将弧形杆放置在支撑座上后,转动辊能够与弧形杆相贴合,首先利用第四驱动组件驱动转动杆转动,转动杆转动带动转动辊移动,从而使得转动辊相对于弧形杆产生滚动,在转动辊与弧形杆的相互作用力下,能够使得弧形杆与第二容纳槽的内壁相抵紧。

附图说明

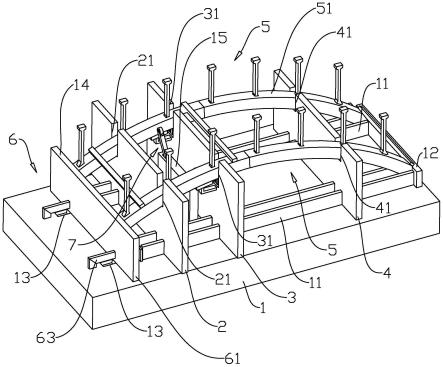

27.图1是本技术实施例的整体结构示意图。

28.图2是本技术实施例中支撑座的剖视图。

29.图3是图2中a处的放大图。

30.图4是图2中b处的放大图。

31.图5是本技术实施例中固定板的剖视图。

32.图6是图5中c处的放大图。

33.图7是本技术实施例中凸显第五齿轮的示意图。

34.附图标记说明:1、支撑座;11、轨道;12、搭接板;13、滑槽;14、复位板;15、固定板;16、转轴;2、第一支撑板;21、第一容纳槽;3、第二支撑板;31、第二容纳槽;4、第三支撑板;41、第三容纳槽;5、预埋槽道;51、弧形杆;6、第一抵紧机构;61、抵紧板;62、第一弹簧;63、推动杆;64、滑块;65、第一驱动组件;651、第一齿轮;652、第一齿条;66、第二驱动组件;661、第一传动轮;662、第二传动轮;663、传动带;664、第二齿轮;67、第三驱动组件;671、推动板;672、第二齿条;673、第二弹簧;7、第二抵紧机构;71、转动辊;72、转动杆;8、第四驱动组件;81、滑动条;82、第四齿轮;83、第四齿条;84、第五驱动组件;841、第五齿轮;842、第五齿条;9、限位机构;91、连接

杆;92、弧形片。

具体实施方式

35.以下结合附图1-7对本技术作进一步详细说明。

36.本技术实施例公开一种预埋槽道5安装方法。预埋槽道5安装方法包括以下步骤:步骤一:衬砌模板开孔,测量人员根据设计预埋槽道5的位置开出样孔,然后操作人员依据设计方案在衬砌模板上切割,使得衬砌模板上开设出安装孔;步骤二:利用预埋槽道5安装施工设备进行槽道拼装,s01:根据设计图纸设计第一支撑板2、第二支撑板3以及第三支撑板4的尺寸,然后将第一支撑板2、第二支撑板3以及第三支撑板4均安装在支撑座1上;s02:将组成一段预埋槽道5的其中一个弧形杆51放置在支撑座1上,使得第一容纳槽21的内壁和第二容纳槽31的内壁均能够与弧形杆51相贴合;s03:利用第一抵紧机构6、第二抵紧机构7以及限位机构9固定弧形杆51的位置;s04:将另一个弧形杆51放置在支撑座1上,使得另一个弧形杆51与第三容纳槽41的内壁相贴合;s05:将两个弧形杆51焊接组成一段预埋槽道5;步骤三:将拼接完成的预埋槽道5移动至衬砌模板处,将预埋槽道5通过安装孔焊接在衬砌结构筋上;步骤四:将拼接完成的预埋槽道5与二衬环向接地钢筋焊接;步骤五:进行衬砌浇筑,浇筑完成后进行脱模。

37.本技术实施例公开一种预埋槽道5安装施工设备。参照图1,预埋槽道5安装施工设备包括支撑座1、第一支撑板2、第二支撑板3以及第三支撑板4,支撑座1上固定安装有两个轨道11,第一支撑板2与两个轨道11均固定连接,第二支撑板3与两个轨道11均固定连接,第三支撑板4与两个轨道11均固定连接;支撑座1上设置有搭接板12,搭接板12与两个轨道11均固定连接。

38.如图1所示,第一支撑板2顶部开设有两个第一容纳槽21,第二支撑板3顶部开设有两个第二容纳槽31,第三支撑板4顶部开设有两个第三容纳槽41,两个第一容纳槽21与两个第二容纳槽31一一对应设置,两个第三容纳槽41与两个第二容纳槽31一一对应设置;两个第二容纳槽31与相邻的两个预埋槽道5一一对应设置。

39.如图1和图2所示,每个预埋槽道5均包括两个弧形杆51,第一容纳槽21的内壁和第二容纳槽31的内壁均能够与其中一个弧形杆51相贴合,第三容纳槽41的内壁能够与另一个弧形杆51相贴合。

40.首先使得支撑座1水平放置在地面上,然后将一组弧形杆51中的其中一个弧形杆51放置在支撑座1上,在第一支撑板2和第二支撑板3的作用下,能够使得弧形杆51的角度和高度相对固定;接着将另一个弧形杆51放置在第三支撑板4上,并使得弧形杆51与搭接板12相贴合,从而在其中一个弧形杆51与另一个弧形杆51焊接时,能够使得焊接后形成的预埋槽道5的弯曲程度和形状相对固定,进而能够使得多个预埋槽道5的弯曲程度和形状相同,进而能够达到提高预埋槽道5的安装质量的目的;

另一方面,采用同样的方式使得另一组弧形杆51同时在支撑座1上焊接形成另一组预埋槽道5,并利用连接板将两组预埋槽道5相连接,从而能够使得相邻的两组预埋槽道5的角度和高度保持相同,进一步提高预埋槽道5的安装质量。

41.如图2、图3以及图4所示,支撑座1上设置有第一抵紧机构6,第一抵紧机构6包括抵紧板61、第一弹簧62以及两个推动杆63,支撑座1上开设有燕尾形滑槽13,抵紧板61底部固定连接有燕尾形滑块64,滑块64与滑槽13的内壁滑动连接;两个推动杆63对应两个第二容纳槽31设置,两个推动杆63均与抵紧板61固定连接;支撑座1上固定连接有复位板14,第一弹簧62的一端与抵紧板61固定连接,第一弹簧62的另一端与复位板14固定连接。

42.如图2、图3以及图4所示,支撑座1上设置有两组第一驱动组件65,两组第一驱动组件65对应两个推动杆63设置,每组第一驱动组件65均包括第一齿轮651和第一齿条652,第一齿轮651与支撑座1转动连接,第一齿条652与支撑座1滑动连接,第一齿条652与第一齿轮651相啮合;推动杆63上设置有斜面,推动杆63的斜面从远离支撑座1的一端到靠近支撑座1的一端倾斜向下设置;第一齿条652顶部设置有斜面,推动杆63的斜面能够与第一齿条652的斜面相贴合。

43.如图2、图3以及图4所示,对应两组第一驱动组件65在支撑座1上设置有两组第二驱动组件66,每组第二驱动组件66包括第一传动轮661、第二传动轮662以及传动带663,第一传动轮661和第二传动轮662均转动安装在支撑座1上,第一传动轮661和第二传动轮662均与传动带663相配合;第一传动轮661与第一齿轮651固定连接,第二传动轮662上固定连接有第二齿轮664。

44.如图2、图3以及图4所示,对应两个第二齿轮664在支撑座1上设置有两组第三驱动组件67,每组第三驱动组件67均包括推动板671、第二齿条672以及两个第二弹簧673,推动板671与第二容纳槽31的内壁滑动连接,两个第二弹簧673均与推动板671固定连接,且两个第二弹簧673均与第二容纳槽31的内壁固定连接;第二齿条672贯穿第二支撑板3,且支撑座1和第二支撑板3均与第二齿条672滑动连接,第二齿条672与推动板671固定连接,第二齿条672与第二齿轮664相啮合。

45.当弧形杆51进入第二容纳槽31时,在弧形杆51的重力作用下,弧形杆51推动推动板671移动,此时第二弹簧673被压缩;推动板671移动带动第二齿条672移动,第二齿条672移动驱动第二齿轮664转动,第二齿轮664转动带动第二传动轮662转动,第二传动轮662转动带动传动带663移动,传动带663移动带动第一传动轮661移动;第一传动轮661移动带动第一齿轮651转动,第一齿轮651转动驱动第一齿条652移动,第一齿条652移动推动推动杆63移动,推动杆63移动带动抵紧板61移动,从而能够在将弧形杆51放置在支撑座1上时,达到驱动抵紧板61抵紧弧形杆51的目的;利用第一弹簧62的作用,能够便于抵紧板61的复位,利用第二弹簧673的作用,能够便于推动板671的复位。

46.如图1和图5所示,支撑座1上设置有两组第二抵紧机构7,每组第二抵紧机构7均包括转动辊71和转动杆72,支撑座1上固定连接有固定板15,转动杆72的一端转动连接在固定板15上,转动杆72的另一端与转动辊71转动连接;转动辊71的表面比较光滑,且转动辊71能

够与弧形杆51相贴合。

47.如图5和图6所示,固定板15上设置有第四驱动组件8,第四驱动组件8包括滑动条81、两个第四齿轮82以及两个第四齿条83,滑动条81与固定板15滑动连接,两个第四齿条83均与滑动条81固定连接,两个第四齿轮82与两个第四齿条83对应设置,两个第四齿轮82与两个转动杆72对应设置;第四齿轮82与转动杆72固定连接,且第四齿轮82与第四齿条83相啮合。

48.如图5、图6以及图7所示,固定板15上设置有第五驱动组件84,第五驱动组件84包括第五齿轮841和第五齿条842,第五齿条842固定连接在滑动条81上,支撑座1上设置有转轴16,转轴16的一端与其中一个第二传动轮662固定连接,转轴16的另一端与另一个第二传动轮662固定连接;第五齿轮841与转轴16固定连接;第五齿条842与第五齿轮841相啮合。

49.在将弧形杆51放置在支撑座1上后,两个转动辊71均能够与弧形杆51相贴合,两个第二传动轮662转动带动转轴16转动,转轴16转动带动第五齿轮841转动,第五齿轮841转动驱动驱动第五齿条842移动,第五齿条842移动带动滑动条81移动,滑动条81移动带动两个第四齿条83移动,第四齿条83移动驱动第四齿轮82转动,第四齿轮82转动驱动转动杆72转动,转动杆72转动带动转动辊71移动,从而使得两个转动辊71相对于两个弧形杆51产生滚动,在转动辊71与弧形杆51的相互作用力下,能够使得弧形杆51与第二容纳槽31的内壁相抵紧。

50.如图1和图2所示,第二支撑板3上设置有两组限位机构9,每组限位机构9均包括连接杆91和弧形片92,连接杆91呈l形设置,连接杆91的一端与第二支撑板3固定连接,连接杆91的另一端与弧形片92固定连接,弧形片92能够与弧形杆51相贴合。

51.在抵紧板61推动弧形杆51至合适的位置的过程中,弧形片92与弧形杆51滑动连接,当弧形杆51移动至合适的位置时,弧形片92与弧形杆51相贴合,从而使得弧形片92与弧形杆51相抵紧,进而能够降低弧形杆51过量移动的可能性。

52.本技术实施例一种预埋槽道5安装方法及施工设备的实施原理为:在将两段弧形杆51拼接成一个预埋槽道5时,首先将其中一个弧形杆51放置在第一支撑板2和第二支撑板3上,然后利用第一抵紧机构6、第二抵紧机构7以及限位机构9固定弧形杆51的高度和角度,接着将另一个弧形杆51放置在第三支撑板4上,再将两个弧形杆51进行焊接,从而能够使得多个预埋槽道5的弯曲程度和形状相同,进而能够达到提高预埋槽道5的安装质量的目的。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

- 一种扭矩平衡钻具的扭转冲击器

- 回采有色金属矿时切割槽的形成...

- 一种市政道路上的钻孔桩泥浆循...

- 一种竖井洞救生装置的制作方法

- 一种微波辅助隧道超前小导管加...

- 一种海域隧道全包防水阈值泄压...

- 一种隧道排水盲管与防水板接口...

- 柔性止水装置的制作方法

- 一种智能柱塞排水采气系统及其...

- 掘进机分层长台阶截割的采矿施...

- 还没有人留言评论。精彩留言会获得点赞!